气动调节阀在生产过程中的调试介绍

2017-10-24 09:18:23 来源:

一、调节阀在现代化工厂的应用调节阀与其他仪表配套使用,可实现生产过程中流量、液位、压力、温度等工艺参数与其他介质如液体、气体、蒸汽等的自动调节和远程控制功能。...

一、调节阀在现代化工厂的应用调节阀与其他仪表配套使用,可实现生产过程中流量、液位、压力、温度等工艺参数与其他介质如液体、气体、蒸汽等的自动调节和远程控制功能。其中气动薄膜调节阀作为自动调节系统的*终执一、调节阀在现代化工厂的应用

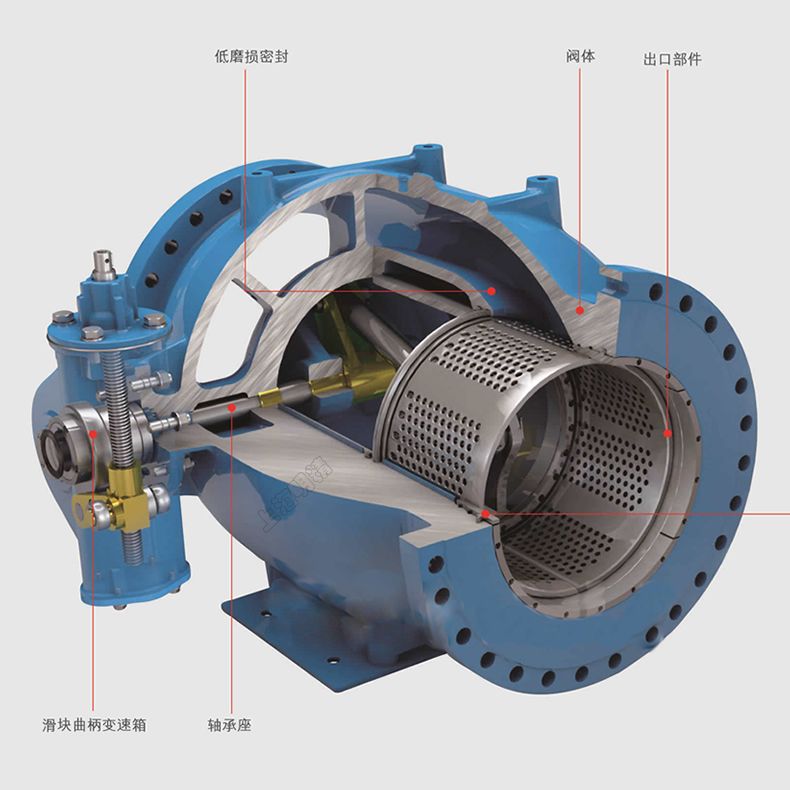

气动调节阀与其他仪表配套使用,可实现生产过程中流量、液位、压力、温度等工艺参数与其他介质如液体、气体、蒸汽等的自动调节和远程控制功能。其中气动薄膜调节阀作为自动调节系统的*终执行机构,起着十分重要的作用,调节阀应用的好坏直接关系着生产的质量与安全。

二、调节阀的常见故障、原因分析及解决方法

(1)调节阀不动作。原因:没有信号压力或膜片裂损、膜片漏气,膜片推力减小;阀芯与阀座或衬套卡死,阀杆弯曲等原因使调节阀不能动作。解决方法:将信号线、气源接头连接牢固或者更换膜片;调直阀杆或者更换阀杆。(2)调节阀动作正常,但不起调节作用。原因:阀芯脱落或管道堵塞。解决方法:阀芯脱落的将阀芯与阀杆连接牢固,管路问题的联系主管部门疏通管路。(3)调节阀动作迟钝或跳动。原因:密封填料老化或干枯使阀杆与填料的摩擦增大;阀体内含有粘性大的污物以及堵塞、结焦等情况出现;膜片及“O”形密封圈等处泄漏也。解决方法:更换密封填料,重新调整;清除污物、结焦等;紧固膜头,或者更换膜片、O型圈。(4)调节阀不稳定或产生振荡。原因:调节阀径选择过大;单座阀介质在阀内流动方向与关闭方向相同。阀芯与导向套严重磨损。解决方法:更换阀径合适的阀门;调整阀门方向;改善结合面(研磨)或更换阀芯、导向套。

三、调节阀典型故障维修方案

以“调节阀动作正常,但不起调节作用”故障为例阐述维修方案:某化工厂氯乙烯车间,使用阀门为川仪十一厂的单座调节阀。此生产线年产10万吨塑料颗粒,氯乙烯车间的压缩、转化、分馏工段有两套生产线。除压缩外,转化和分馏工段都大量使用调节阀,每一个调节阀的工作环境是完全不同的,而每一条管路上通常都只有一个调节阀,有些调节阀旁边还设有旁路,可以通过手动阀门控制。如果调节阀出现故障,可以开启旁路阀,保证正常生产。所以,在拆检前,要仔细分析该调节阀的故障原因,制定完善的维修方案。

1.检修方法及标准。检修方法:(1)按操作规程交出,要求置换合格,维修工携带滤毒罐,氯乙烯嗅敏仪,并有气防站工作人员监护,方可拆检阀门。(2)关掉气源,拆下定位器及气源管,把阀门拆开(。3)阀芯阀杆的连接,检查阀芯阀杆的连接状况,检查连接销是否可以取下,不能取下要用专用工具取,或者改孔。

2.检修后阀门的组装。(1)组装前应对阀门的全部元件进行一次清理检查,组装顺序应自下而上,加入的垫片应涂润滑脂,加入的填料要充实均匀。(2)所有紧固螺栓和填料装配前都应涂上润滑脂,利于下次检修和润滑。

3.阀门的调校。阀门组装完毕后装上定位器,气源管进行调校。校准点不应少于5个点,0%、25%、50%、75%、100%。依次缓慢地将各点信号输入定位器,观察行程指针与标尺刻度是否对应,否则应进行反复调整,直至达到标准。

4.试车与验收。(1)阀门调校标准后装到管线上,确认无问题后通知工艺车间,办理交出手续。(2)配合工艺人员由现场手操改为总控操作。(3)检查检修后的记录档案资料是否齐全准确。(4)当阀门引入介质检查填料和两侧法兰是否泄漏。(5)调节阀正常运行72小时后,由有关技术主管签收合格。

5.安全注意事项。(1)维修安全注意事项:维修必须由两人以上作业;进入现场维护必须穿戴好规定的保护用品;发现电动阀门出现异常需处理时,必须取得工艺人员认可,采取安全措施后方可作业。(2)检修安全注意事项:在线使用的阀门检修时必须办理交出证;在线阀门解体前必须将工艺介质排放干净,并确认不泄漏,方可进行作业;在检修时应关闭气源;检修时,必须使用专用工具,不得损坏零部件;拆卸下来的零部件及裸露出来的阀体应用软材料盖好。(3)投运安全注意事项:投运前应通知工艺人员办理交出手续;投运时应做到工艺和维修工作人员双方密切配合。

四、调节阀的拆卸工艺

(1)切断电源、气源;拆除电源线及信号线再拆除各气管;

(2)连接气管(经减压阀,定值器至膜头),设置减压阀的压力为铭牌上弹簧的*低工作压力值;(3)然后拆除对开螺母,拆除后关闭并拆除气源;(4)将指针块和锁紧螺母松开;(5)松开支架圆螺母,取下支架;(6)对角松开并拆除阀盖螺母,依次取下上阀盖、阀芯、导向套、齿形垫片;拆卸完毕后,检查故障原因,将阀芯与阀杆重新连接。然后按照拆卸时的相反顺序,对阀体进行组装。

上海明精防腐阀门制造有限公司

技术部

扫一扫,手机浏览

扫一扫,手机浏览